En este reportaje hablaremos sobre los tres tipos de sondas que fabricamos en FAE y la evolución que ha seguido este producto a lo largo de los años.

- Introducción al sensor de la sonda lambda

- Barbotina: Formulación y mezcla del material cerámico

- Colado: Creación del sustrato cerámico

- Corte del sustrato: De la bobina a las hojas

- Punzonado: Personalización de las capas del sensor

- Tintas: Formulación específica

- Rellenado vías: Uso de tintas conductoras

- Serigrafía: Creación de circuitos electrónicos

- Perfilómetro: Verificado de la impresión

- Apilado: Ordenadas según su función en el sensor

- Laminado isostático: Unión de las hojas mediante presión

- Protección: Alarga la vida del sensor

- Individualizado: Del tape al sensor individual

- Sinterizado: Endurece el sensor

- Verificación: Comprobación del sensor y la resistencia del calefactor

1. INTRODUCCIÓN AL SENSOR DE LA SONDA LAMBDA

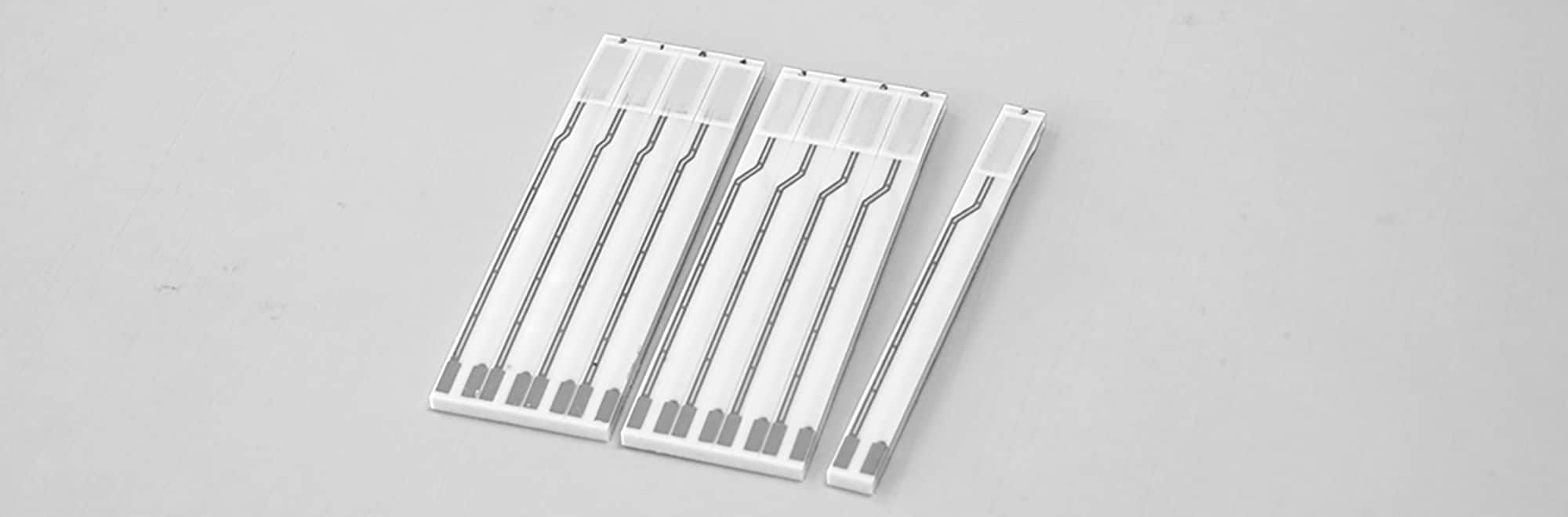

FAE utiliza la tecnología planar multicapa en la fabricación de sus sensores para las sondas lambda. El sensor se compone de diferentes capas de un sustrato cerámico y cada una de estas capas tiene una función distinta y se configuran por separado para, posteriormente, unirlas una a una formando un conjunto con total funcionalidad.

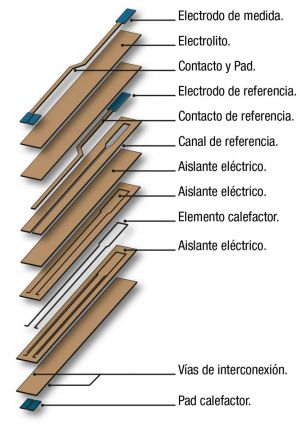

1.2. ESTRUCTURA DEL SENSOR DE LA SONDA LAMBDA

Los sensores de las sondas lambda FAE funcionan por comparación de dos atmósferas, los gases de escape por un lado y el aire exterior por el otro. La diferencia de concentración de oxígeno entre los dos gases genera una tensión en el sensor que es leída por la Unidad de Control Electrónica del coche – ECU (Engine Control Unit). Esto hace que sea necesario que, en el mismo sensor, haya diferentes partes que están en contacto con los gases de escape (electrodo de medida) y con el aire de la atmósfera limpia (electrodo de referencia). También es necesario disponer de una resistencia que haga de calentador (Heater) para la sonda lambda. Y de la misma forma harán falta vías de conexión y partes aislantes para evitar interferencias.

Todas y cada una de estas partes están localizadas en una capa personalizada para su función. Esas capas serán apiladas y compactadas para formar un sensor.

2. BARBOTINA: FORMULACIÓN Y MEZCLA DEL MATERIAL CERÁMICO

El material base con el que se fabrican los sensores FAE es un material cerámico llamado barbotina. Para crearlo partimos de un material inicial que es un polvo cerámico de Dióxido de Circonio que, mezclado con una base de agua y diversos aditivos se convierte en una pasta con propiedades plásticas, similar las pinturas acuosas. La mezcla se fabrica mediante un protocolo de fabricación monitorizado. El homogeneizado se realiza mediante mezcladoras y sistemas de filtrado mecánicos, que garantizan una viscosidad y homogeneidad controladas por un Reómetro.

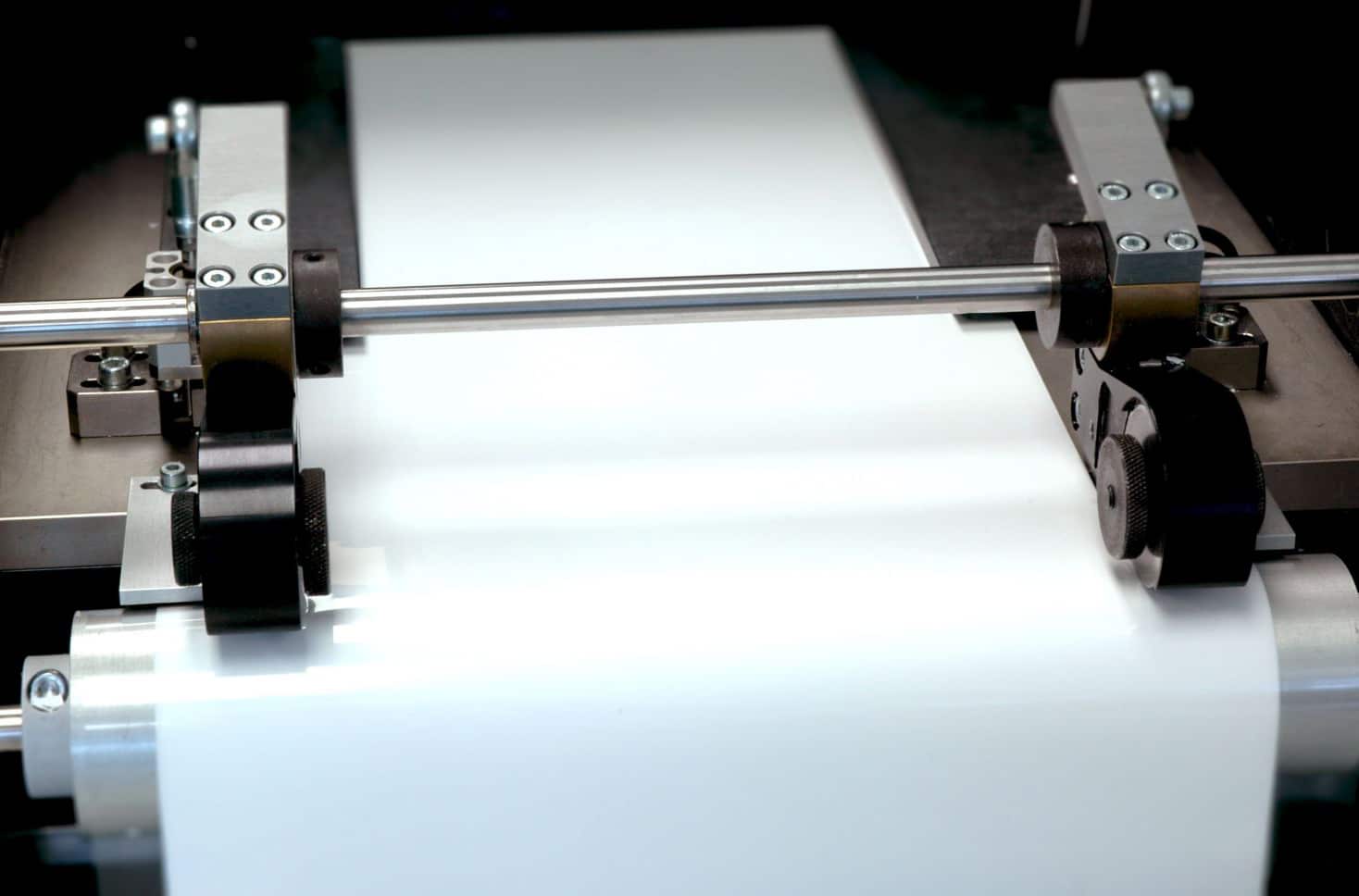

3. COLADO: CREACIÓN DEL SUSTRATO CERÁMICO

En esta máquina se crea el sustrato cerámico, una cinta continua con un grosor de 200 micras. La pasta de cerámica se va depositando en un material transportador de PET (Polyethylene Terephthalate) siliconado, que avanza a una velocidad de 1 m. lineal/min., mediante un sistema de compuertas que aseguran que la cerámica se deposita homogéneamente. Inmediatamente después, la barbotina colada es secada a temperatura controlada y adquiere una consistencia flexible similar al papel, este material tiene propiedades flexibles y plásticas que le han proporcionado los aditivos orgánicos. En este estado se conoce a la cerámica como “cerámica en verde”.

La bobina que se obtiene en la máquina de colado de FAE es enviada para su procesado a la Sala Blanca que, gracias al control de su atmósfera, es imprescindible para la fabricación con tecnología planar multicapa, para asegurar que no haya ninguna partícula de polvo entre las capas de cerámica, que comprometan la calidad y funcionalidad del producto FAE.

4. CORTE DEL SUSTRATO: DE LA BOBINA A LAS HOJAS

La bobina de sustrato cerámico entra por la máquina y en ella se corta, con gran precisión, en hojas del tamaño adecuado para su procesado automático por parte de todos los equipamientos del proceso. De cada bobina de sustrato cerámico se obtienen las hojas necesarias para fabricar unos 3000 sensores.

Una vez cortada cada hoja, se pesa, se controla su grosor y homogeneidad mediante cámaras de visión artificial, que detectan cualquier poro, grieta o irregularidad del sustrato. A las hojas también se les hacen unos agujeros o marcas fiduciales para su posterior control de posición por cámaras de visión artificial.

5. PUNZONADO: PERSONALIZACIÓN DE LAS CAPAS

En esta máquina se personaliza cada hoja para la función que deberá desempeñar en el futuro sensor. Dependiendo del sensor que se vaya a fabricar, unas capas serán destinadas a albergar el heater o calentador, otras serán destinadas a albergar los electrolitos, otras aislantes, etc. y para ello es necesario hacer diferentes agujeros o cortes en las hojas. Estos agujeros son de un máximo de 300 micras. Estos agujeros o cortes se rellenarán, posteriormente, con unas tintas conductoras especiales. Las marcas fiduciales asegurarán que los agujeros hechos en cada uno de los tapes, coincidirán perfectamente cuando se apilen una encima de otra, formando las capas de cada sensor.

6. TINTAS: FORMULACIÓN ESPECÍFICA

En la elaboración de las tintas FAE está uno de los secretos de la fabricación de este tipo de sensores para las sondas lambda, ya que estas tintas tienen una formulación específica para cada función y contienen metales como el platino que proporcionan al sensor de la sonda lambda la funcionalidad requerida.

7. RELLENADO VÍAS: USO DE TINTAS CONDUCTORAS

En esta máquina se rellenan los cortes o vías que se han hecho anteriormente con las tintas conductoras creadas especialmente para cada una de las funciones.

8. SERIGRAFÍA: CREACIÓN DE CIRCUITOS ELECTRÓNICOS

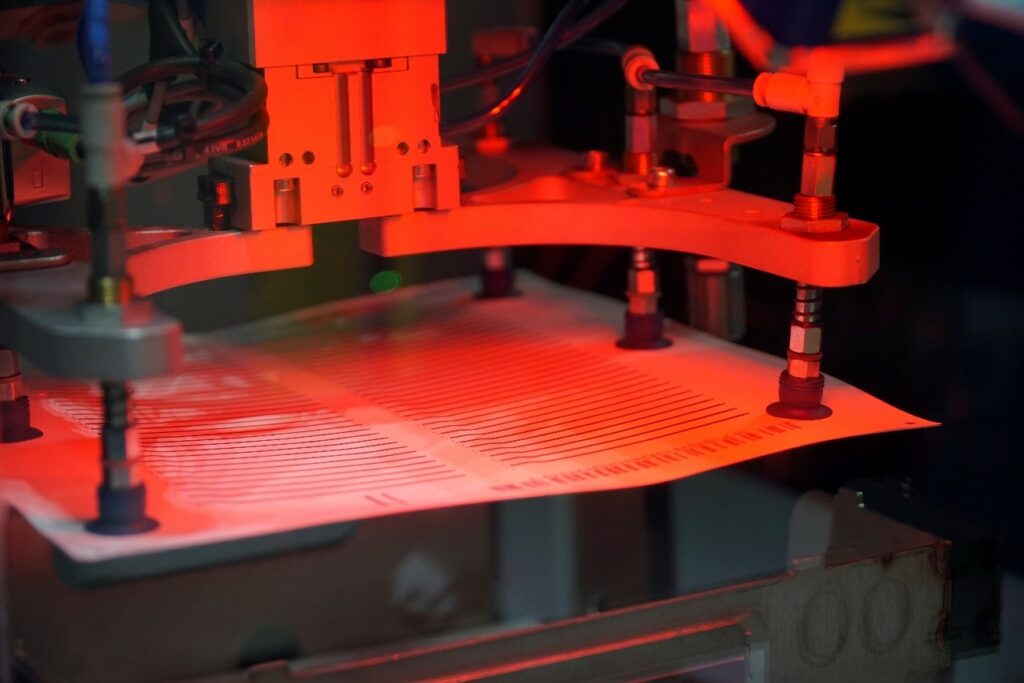

Para la creación de los circuitos electrónicos FAE, se utiliza la técnica de la serigrafía. Es parecido a la impresión en camisetas, pero con una precisión exacta.

Mediante control por cámara de visión artificial se colocan perfectamente alineados el tape punzonado y el cliché para luego pasar la tinta. Posteriormente se pesa y se controla el grosor de la misma. Dependiendo del grosor de tinta requerido, serán necesarias hasta 3 pasadas.

Posteriormente las tintas son secadas en un horno.

9. PERFILÓMETRO: VERIFICADO DE LA IMPRESIÓN

Para controlar el grosor de la tinta y su homogeneidad el tape impreso es pasado por el control del perfilómetro, una máquina que, mediante un láser, hace un escaneado micrométrico de las serigrafías para verificar su correcta impresión.

10. APILADO: ORDENADAS SEGÚN SU FUNCIÓN EN EL SENSOR

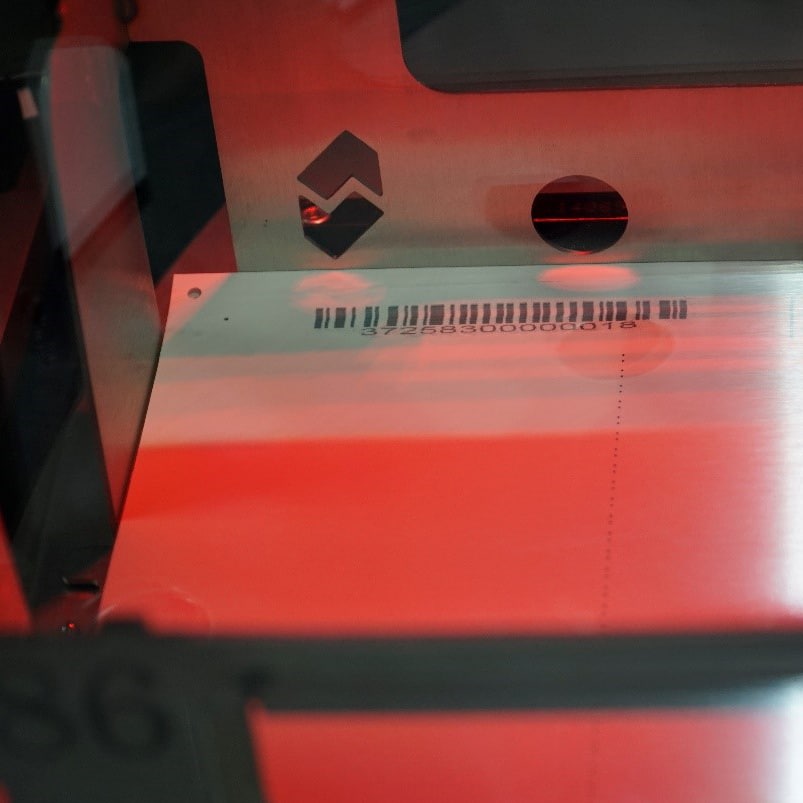

Se apilarán, según cada sensor, las hojas definidas en diseño, ordenadas según su función en el sensor de la sonda lambda. Todo es controlado mediante un sistema de códigos de barras.

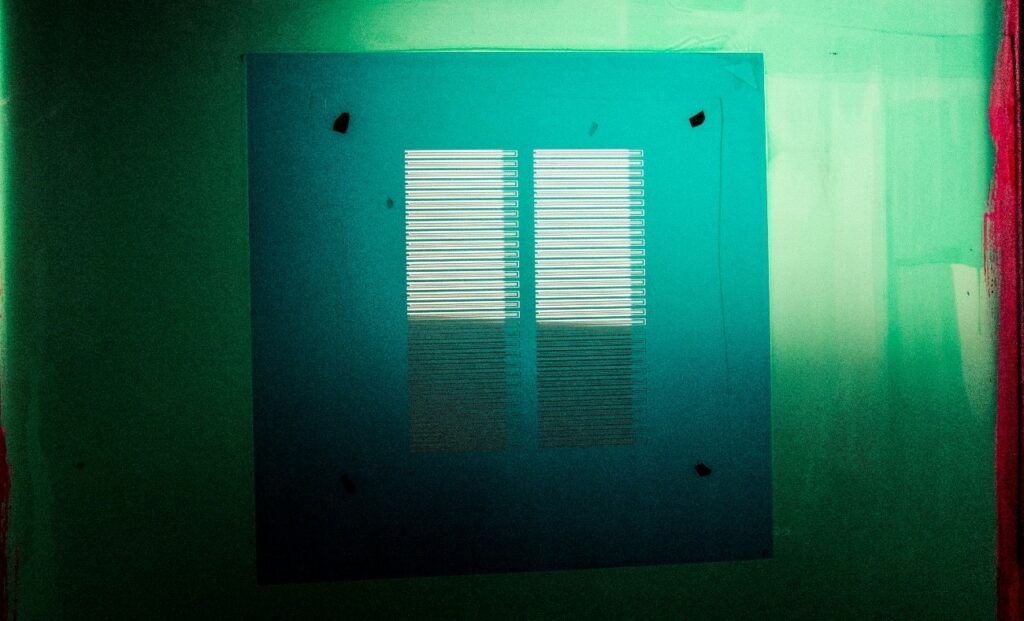

Para apilar las hojas primero se retira el transportador de PET que ha acompañado al sustrato cerámico durante todo el proceso. El centrado se hace mediante las marcas fiduciales controlado por cámaras de visión artificial y se van colocando las diferentes hojas una encima de otra creando un sustrato con todas capas, que alberga entre 60 y 90 sensores.

El apilado lo realiza un brazo robot que optimiza el trabajo.

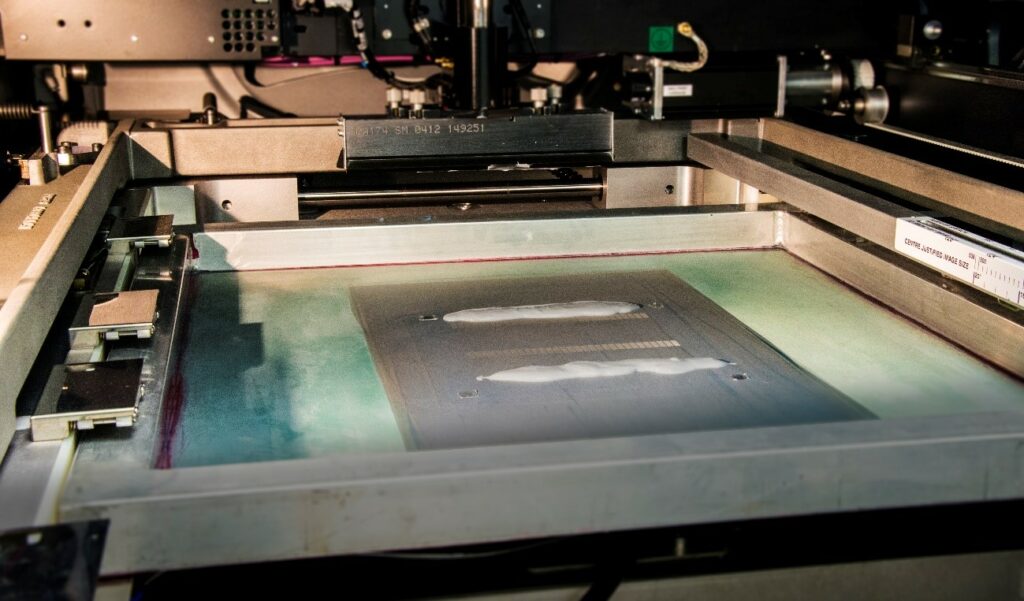

11. LAMINADO ISOSTÁTICO: UNIÓN DE LAS HOJAS MEDIANTE PRESIÓN

Estos sustratos formados por 10 hojas colocadas en capas es todavía un material blando y maleable y las capas solo están unidas provisionalmente.

En la laminadora isostática FAE las hojas se someten a una presión constante y homogénea de 300 bar durante ½ hora mediante agua a 70ºC, lo que hace que queden perfectamente unidas unas con otras.

12. PROTECCIÓN: ALARGA LA VIDA DEL SENSOR

Mediante otra máquina de serigrafía FAE, se aplica una capa resistente que protege los electrodos y las partes del sensor que estarán expuestas a los gases de escape, alargando así, la vida útil del mismo.

13. INDIVIDUALIZADO: DEL TAPE AL SENSOR INDIVIDUAL

Previo al sinterizado de la cerámica y mientras el sustrato aún es flexible, los sensores son pre-cortados en unidades de 10 sensores para las sondas lambda, lo que ayudará en su posterior manipulado y comprobación de su funcionamiento.

14. SINTERIZADO: ENDURECE EL SENSOR

Los sensores pre-cortados para las sondas lambda FAE pasan a un horno donde alcanzarán temperaturas de hasta 1500ºC durante 2-3 horas, con un sistema de control de la temperatura específico. En este sinterizado se evaporan las moléculas de los materiales orgánicos de la cerámica y los disolventes de las tintas y los materiales se endurecen.

15. VERIFICACIÓN: COMPROBACIÓN DEL SENSOR Y LA RESISTENCIA DEL CALEFACTOR

En grupos de 10 sensores pre-cortados se hace una comprobación del sensor y de la resistencia del calefactor. Se llevan los sensores para la sonda lambda FAE a altas temperaturas de funcionamiento y se verifica su robustez y funcionalidad.

Ahora los sensores FAE, cortados uno a uno, ya están listos para ser montados en su grupo sensor y posteriormente en la sonda lambda para el coche al que vaya destinado.

El elemento sensor es el corazón de la sonda lambda y, es por ello, que es tan importante su fabricación en un ambiente tan controlado.

FAE es uno de los pocos fabricantes en el mercado postventa con este tipo de instalaciones por lo que es un Key Partner para este producto.